Escaneados de Alta Calidad Que Producen Resultados Superiores

Interactive CAD Solutions.com | Lebanon, Connecticut

Robert Conley está acostumbrado a ser la solución de última instancia para sus clientes. “La gente recurre a mí cuando ya no sabe cómo resolver sus problemas”, dice Conley. “Generalmente, ya han tirado la toalla cuando se comunican conmigo”.

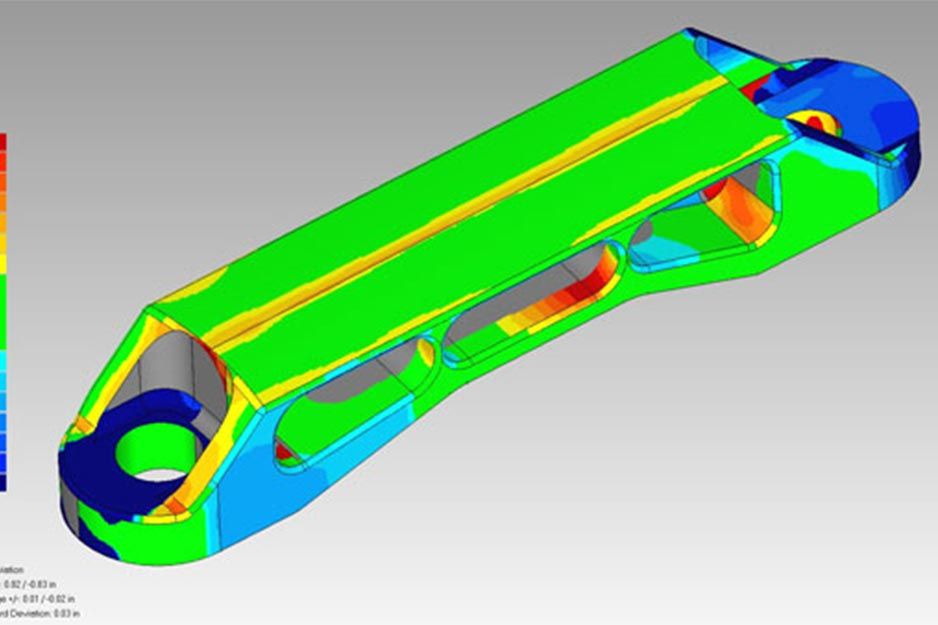

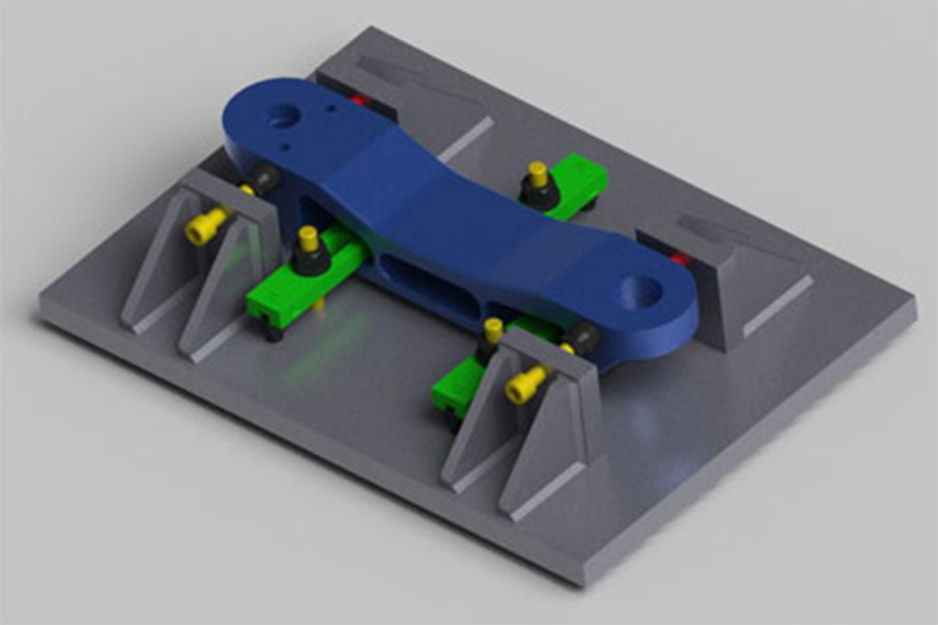

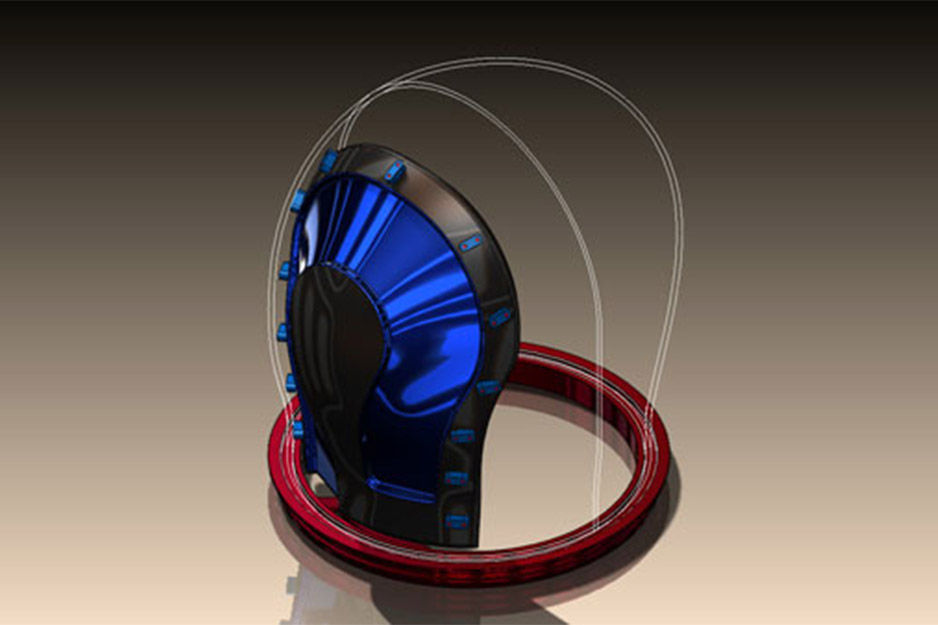

La empresa de Conley, Interactive CAD Solutions en Lebanon, Connecticut, proporciona servicios de fabricación personalizada, especialización en CAD, dibujo, ingeniería inversa, análisis de elementos finitos, prototipado rápido y servicios de estereolitografía. Sus clientes incluyen corporaciones tales como Peerless Tool & Machine, Lunt Silver Works y FuelCell Energy, así como escultores, inventores, museos, escuelas de medicina y, recientemente, dentistas.

Para ayudar a sus clientes a resolver sus difíciles problemas de diseño, Robert Conley ha pasado cientos de horas creando y manipulando datos escaneados. “Para mí, los datos de alta calidad hacen toda la diferencia”, dice Conley. “Un escaneado sin retrodispersión es mucho más fácil de post-procesar hacia algo manipulable”.

Conley es propietario de varios productos de escaneado, pero su máquina predilecta es el escáner láser 3D LPX-600 de Roland DG. LPX-600 usa avanzados sensores láser sin contacto para generar rápidamente modelos precisos de objetos de hasta 40 cm de alto y 25 cm de diámetro. “Los datos que obtengo del LPX son mucho más limpios, lo cual me ahorra mucho tiempo”, dice Conley.

“Mi trabajo requiere un conjunto específico de habilidades. Si fuera fácil, cualquiera lo haría”, dice Conley. “Tener un escáner de calidad contribuye en gran medida a hacer mi trabajo más simple.”

Conley compró el escáner LPX-600 hace aproximadamente tres años luego de visitar a JMR Systems, un distribuidor en New Hampshire. “El representante de ventas me mostró el escáner y me dejó jugar con él”, dice Conley. “No hubo ninguna curva de aprendizaje en lo absoluto. Lo compré el mismo día”.

Conley ha tenido el LPX-600 por aproximadamente tres años, funcionando 24 horas al día, 6 días a la semana. “La confiabilidad es simplemente insuperable”, dice Conley. “Presiono el botón de inicio, hace algunas revoluciones para recoger el género de la parte, y luego empieza a escanear”. Conley usualmente empieza escaneando un objeto, y luego exporta el archivo de datos como una nube de puntos que puede ser leída en una variedad de programas de software 3D y de modelado.

Conley recuerda que se le pidió hacer una prueba para un profesor en MIT. El profesor iba a decidirse entre el LPX-600 y un escáner de otro muy conocido fabricante. Ya que Conley es propietario de ambas máquinas, el profesor le pidió usar cada escáner para escanear el mismo objeto: un huevo, y reportar los resultados. Conley hizo con cada máquina un escaneado rotatorio de la parte superior e inferior del huevo. En la Roland DG, Conley registró un tiempo de escaneado de 30 minutos, con 10 minutos de trabajo de limpieza de datos en Rapidform. En la otra máquina, el tiempo de escaneado fue de tres horas, y le tomó a Conley una hora para limpiar los datos en Rapidform, debido a los errores en la alineación de modelos. “Los resultados claramente demostraron que la Roland DG ahorra tiempo y entrega un conjunto más limpio de datos”, dice Conley. “No sé cómo podría expresarlo más claramente”.

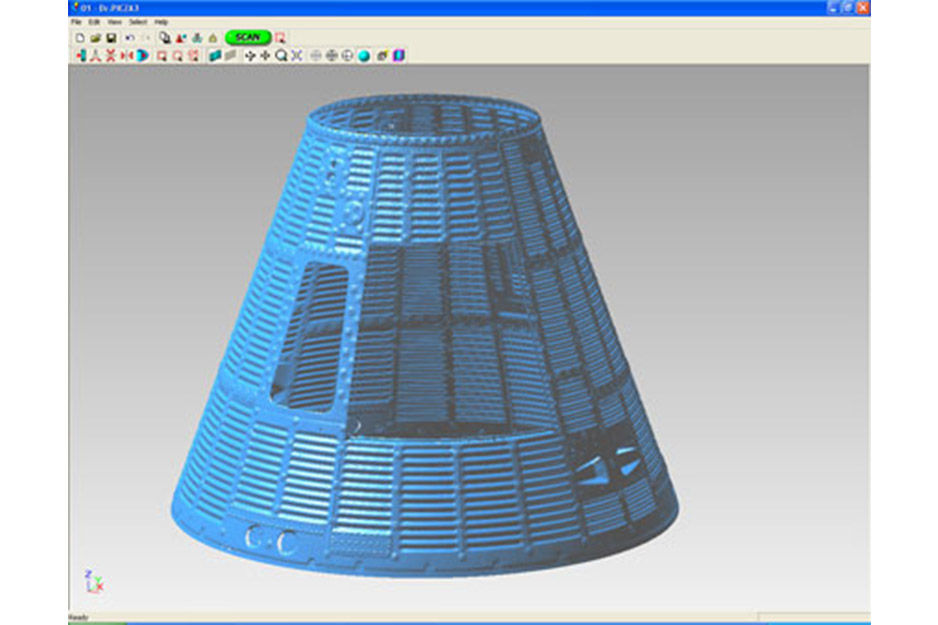

Conley ha recibido algunas solicitudes interesantes, incluyendo un pedido del Instituto Smithsonian para escanear los cascos de los astronautas de la misión Mercury, que fueron luego también usados por los astronautas de la misión Apollo. Los escaneados fueron usados en la creación de moldes para réplicas. “Los cascos fueron todo un desafío”, dice Conley. Ya que los visores de los cascos son translúcidos, el láser de escaneado los atravesaba. Conley necesitaba encontrar una solución que pudiera permitir que el escáner láser detecte el visor pero que no decolore o dañe el casco. Él empolvó el visor con un polvo usado para encontrar grietas en soldaduras (fundente en polvo). “Los escaneados salieron muy bien”, dice Conley. “El personal del Smithsonian estuvo muy impresionado”.

Conley hace bastantes trabajos para escultores, escaneando sus esculturas y exportando los datos a programas de modelado 3D que son entonces usados para crear moldes para trabajos duplicados. Incluso ha ayudado a propietarios de viviendas que querían preservar las bellas e históricas molduras tipo corona usadas originalmente en sus casas escaneando una sección del moldeado existente y exportando los datos a su máquina CNC para producir el diseño. También ha trabajado con escuelas médicas en el escaneado y creación de moldes de órganos internos como materiales de ayuda educativa.

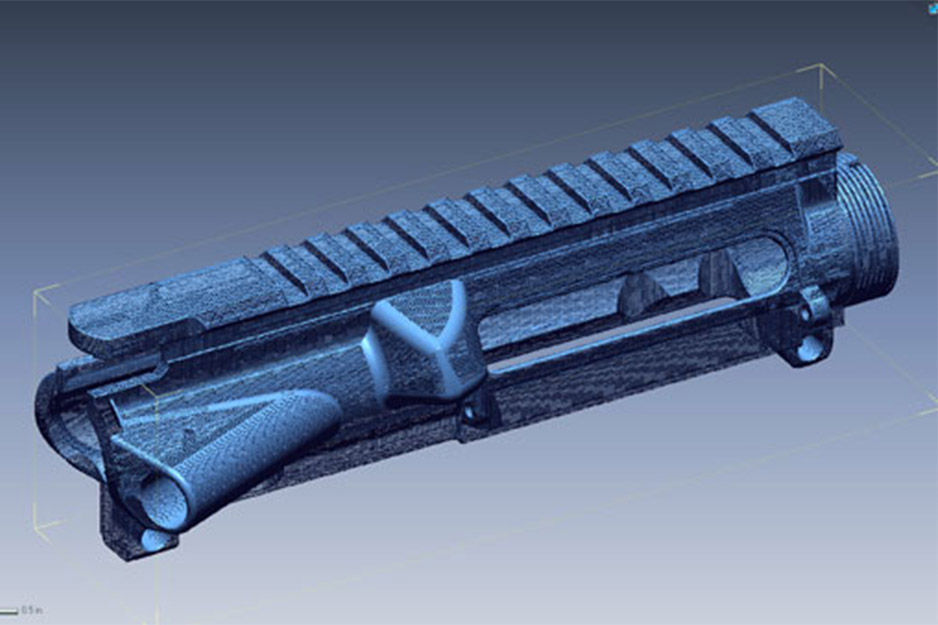

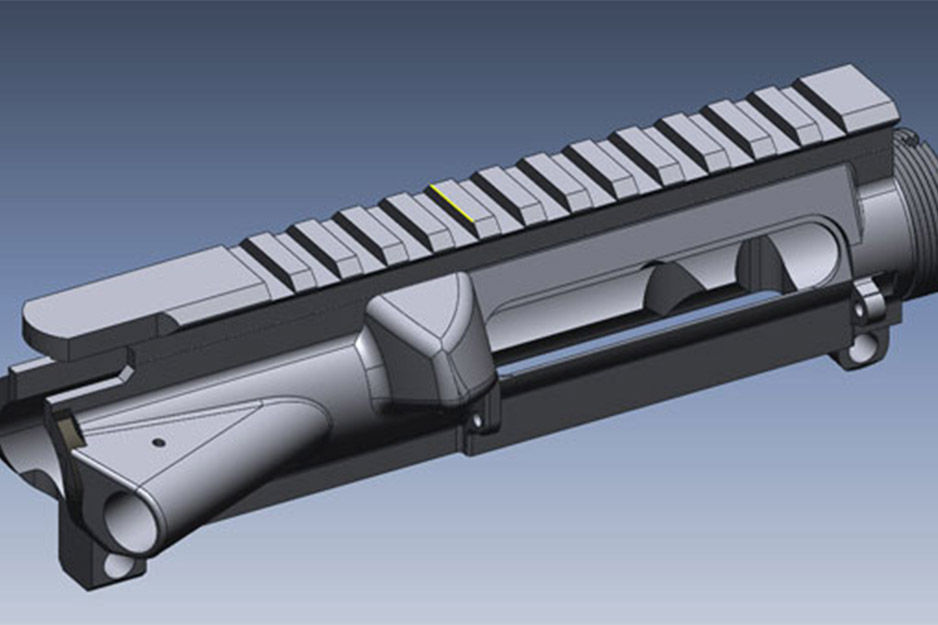

Conley también usa el escáner para ayudarle a diseñar partes compatibles con equipos existentes. Uno de sus clientes fabrica accesorios para rifles y necesitaba una pieza diseñada para conectarse a un rifle. Ya que los dibujos del rifle (actualmente en uso por las fuerzas armadas) no estaban disponibles, Conley escaneó el rifle real y luego desarrolló las piezas de accesorio para su conexión. Otra corporación le pidió a Conley crear un modelo para una pieza tipo “boot” de antena. Él desarrolló el concepto para el diseño y composición de la pieza tipo “boot” y luego creó un molde escaneando la antena real y trayendo los datos a SolidWorks para el diseño de la pieza, creando un modelo que la empresa ahora usa para fabricar.

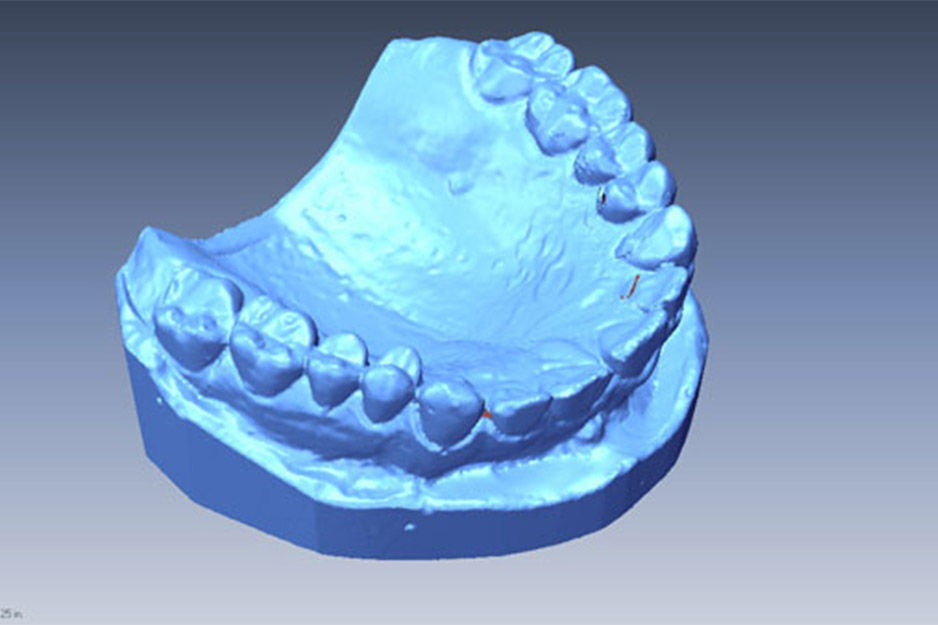

Conley ha empezado a ofrecer sus servicios de escaneo a dentistas, cuyas oficinas a menudo ofrecen cajas de piezas moldeadas de impresiones dentales. Conley escanea las impresiones y les da a los dentistas archivos de datos que pueden fácilmente almacenar o incluso usar para desarrollar coronas en sus propias instalaciones.

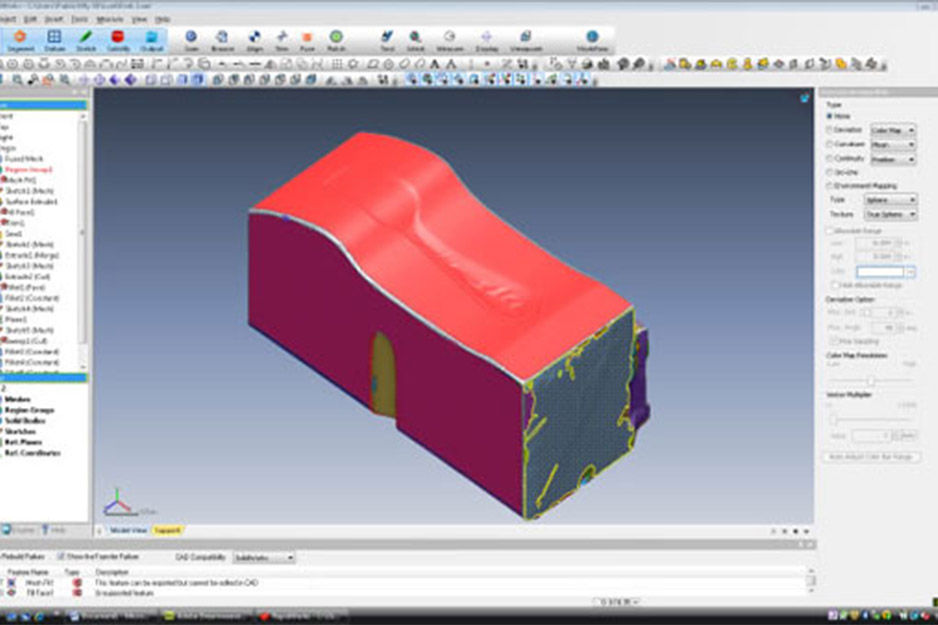

La ingeniería inversa es otra área de la empresa de Conley donde la alta calidad de los datos escaneados es esencial. Conley recientemente completó un trabajo de ingeniería inversa para una empresa llamada The Chill Station, que produce sistemas personalizados de dispensadores de bebidas. Su cliente había hecho crear un prototipo, pero necesitaba dibujos para proceder a la producción. “Sin el escáner Roland DG estaría volando a ciegas, sin forma de comparar el modelo conforme a obra con los modelos CAD”, dice Conley. “Ahora tengo toda la información y puedo simplemente solucionar problemas”.

“Mi trabajo requiere un conjunto específico de habilidades. Si fuera fácil, cualquiera lo haría”, dice Conley. “Tener un escáner de calidad contribuye en gran medida a hacer mi trabajo más simple.”